TZ (Tribologische Zusammensetzung) NIOD

Die tribotechnische Zusammensetzung von NIOD (nachfolgend TZ NIOD) ist ein fein dispergiertes Material (Partikelgrößen von 5-50 µm), das auf Serpentinit basiert.

Die Technologie ist patentiert (russische Patente Nr. 2035636, 2057257).

Hocheffizientes NIOD wird wiederholt geprüft und in der Praxis nachgewiesen. NIIOD-Technologien und -Kompositionen sind zertifiziert (Konformitätsbescheinigung Nr. - ROSS RU.HX 18 / Н00064 Nr. 0105931 vom 13.06.2001) und von der RAO "UES of RUSSIA" (Zertifikat über die Zertifizierung von Technologien und Materialien für elektrische Kraftwerke Nr. E-7-101702-981) anerkannt vom 17. Oktober 2002), das russische Seeschifffahrtsregister (Bescheinigung Nr. 01.010.171 vom 23. März 2001), das Eisenbahnministerium, die Region Moskau und andere wichtige Wirtschaftszweige Russlands.

Die Zusammensetzung ist kein Modifikator oder Additiv für das Schmiermittel. Der Effekt bei Verwendung von TZ NIOD tritt nicht aufgrund einer Änderung der Eigenschaften des Schmiermittels auf, d.h. "Dritter Körper", aber aufgrund von Änderungen in den Eigenschaften wechselwirkender Oberflächen, manifestiert sich dieser Effekt für eine lange Zeit, wenn sich die tribologische Substanz selbst nicht mehr im Reibungspunkt befindet.

Im Gegensatz zu Additiven bildet TZ NIOD keinen Film auf der Metalloberfläche, sondern wird unter dem Einfluss des gegenseitigen Anpressdrucks zweier sich berührender Teile (z. B. Verzahnung, Kugel und Laufring des Käfiglaufrings in Lager, Druckring und Zylinderwand usw.) in die Oberflächenschichten eingebettet.).

Wir wenden uns nun den Prozessen zu, die in der Reibungszone ablaufen, wenn sich ein TC NIOD darin befindet. Üblicherweise können sie in drei Phasen unterteilt werden:

- Aktivierung von TZ und der Oberflächen in der Reibungszone;

- Diffusion von TZ in die Oberflächenschichten des Metalls;

- Diffusion von TZ von der Oberflächenschicht tief in das Metall.

Betrachten Sie diese Phasen genauer.

Phase 1: In der Reibzone, im Mikrovolumen des Kontaktflecks, wirkt ein Druck von bis zu 1000 MPa. Feindisperse NIOD-Partikel gelangen unter Schmierung in die Reibzone und sind dort diesem Druck ausgesetzt. Dadurch werden NIOD-Kristalle zerstört und es bilden sich aktive Radikale. Gleichzeitig tritt bei NIOD-Kristallen mit höherer Härte ein Mikroschleifen der Kontaktflächen auf.

In diesem Fall werden Oxidfilme und dergleichen von der Oberfläche des Metalls entfernt, und so wird die Oberfläche "aktiviert". Es ist zu beachten, dass die in der ersten Phase unter bestimmten Bedingungen zugewiesenen Prozesse während der gesamten Zeit des Vorhandenseins von NIOD in der Reibungszone fortgesetzt werden. In diesem Fall kommt es zu einem Nachschleifen der Kristalle, wodurch die Partikelgröße kleiner wird als Kratzer in der Reibeinheit. NIOD-Partikel werden nicht mehr in die Reibungszone geladen und werden aktiviert. So verliert NIOD allmählich seine Eigenschaften und wird zu einem ultrafeinen Schleifmittel, das Oberflächen abnutzt. Daher ist die Dauer des NIOD im Mechanismus begrenzt. Dasselbe Merkmal des Prozesses muss bei der Verarbeitung mehrerer Mechanismen in einem Prozess berücksichtigt werden.

Phase 2: Die zweite Phase des Prozesses beginnt, wenn eine ausreichende Konzentration an aktivierten NIOD-Partikeln in der Kontaktzone gebildet wird und aktive Oberflächen auftreten. Unter Einwirkung von Kontaktlastenergie werden Mg-Kationen in NIIOD-Kristallen durch Fe-Kationen unter Bildung fester Lösungen ersetzt. Der Prozess wird durch die gezielte Einwirkung einer hohen Last (auf der Ebene der Streckgrenze) gefördert. Infolgedessen bildet sich auf der Oberfläche eine modifizierte Schicht, die organisch mit der Oberflächenschicht aus Stahl verbunden ist. Die Oberflächenhärte steigt deutlich an, der abrasive Verschleiß hört auf.

Die Fähigkeit von Silikaten zur Bildung gegenseitiger fester Lösungen führt dazu, dass die auf der Oberfläche des Stahls gebildete Schicht aus Verbindungen mit unterschiedlichen Strukturen (von unendlichen Schichten und Ketten bis zur amorphen Phase) besteht, die miteinander verbunden sind und weitere Phasenumwandlungen ermöglichen. Die zweite Phase setzt sich fort, bis die gesamte Metalloberfläche im Kontaktfleck mit NIOD gesättigt ist. Seine Vollendung kann durch eine starke Abnahme des Reibungskoeffizienten und folglich der Temperatur der Reibungseinheit beurteilt werden. Am Ende dieser Phase wird der Rest des NIOD aus dem Mechanismus entfernt.

Phase 3: Während des weiteren Betriebs des Mechanismus unter Einwirkung von Kontaktlasten treten Phasenumwandlungen in den Oberflächenschichten von Silikaten auf, die Mg-Fe-Ionenaustauschreaktion setzt sich fort, was zu einer weiteren Diffusion von Silikaten tief in das Kristallgitter von Stahl führt. In diesem Fall treten Änderungen in der Struktur sowohl der Oberfläche als auch der tieferen Schichten auf. Der Prozess endet mit der Bildung einer stabilen Kristallstruktur der Oberflächen- und Untergrundschichten. In einigen Fällen reicht die Menge an NIOD, die in die Oberfläche eingebettet ist, nicht aus, um den Prozess abzuschließen. In diesem Fall ist ein zusätzlicher NIOD erforderlich, und der gesamte Prozess wird wiederholt. Die Gesamtdauer der dritten Stufe kann mehrere hundert Stunden betragen.

Wir stellen einige Merkmale des Prozesses fest, die einen signifikanten Einfluss auf die Eigenschaften der geformten Oberflächen haben.

- Der Vorgang läuft in beiden Kontaktflächen bei gleicher Belastung gleichzeitig ab.

- Der Prozess hat die Fähigkeit zur Selbstregulierung, da eine Änderung der Eigenschaften von Oberflächen und Reibungsbedingungen eine Änderung der Geschwindigkeit und Richtung der Diffusion verursacht.

- Der Prozess endet mit der Bildung von Strukturen, die an bestimmte Bedingungen angepasst sind.

Durch die Einwirkung des TZ NIOD entstehen Reibflächen mit einzigartigen Eigenschaften.

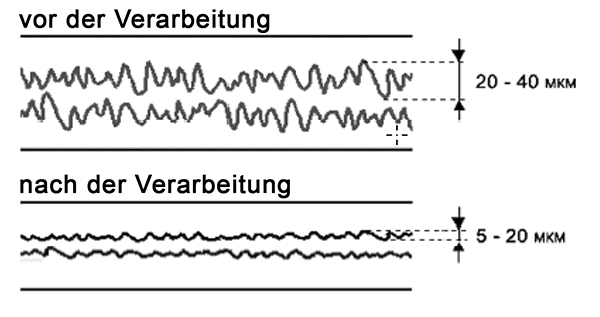

- Das Schleifen von Oberflächen mit NIOD-Partikeln und die Bildung einer Oberflächenlegierungsschicht führt zu einer signifikanten Abnahme der Oberflächenrauheit (auf Ra ~ 0,16 μm).

- Die Diffusion von NIOD in die Oberflächenschichten des Metalls führt zu Versetzungen, die diese verstärken, was zu einer Erhöhung der Oberflächenhärte führt (bis zu HRC 58-64).

- Unter den gleichen Bedingungen erfolgt die Diffusion in eine härtere Oberfläche langsamer, daher härtet eine im Reibpaar weniger harte Oberfläche stärker aus und letztendlich gleichen sich die Härten der wechselwirkenden Oberflächen in den Oberflächenmikroschichten aus.

- Geringe Rauheit, hohe und vor allem gleiche Härte der Oberflächen und die Bildung identischer Mikroschichten auf diesen führen zu einer deutlichen Verringerung der Reibung.

An verschiedenen Reibmaschinen durchgeführte Versuche zeigten, dass sich der Reibungskoeffizient durch den Einfluss von NIOD im Durchschnitt um das 4- bis 6-fache verringert und in einigen Versuchen um das 9-fache verringert.

- Eine Veränderung der Struktur der Oberflächenschichten führt zu einer deutlichen Verringerung des Verschleißes während der Reibung. Erstens aufgrund des Vorhandenseins einer amorphen Phase, die eine extrem niedrige Scherfestigkeit aufweist und mehrfach wiederholt von einer Oberfläche auf eine andere übertragen werden kann. Experimentell wurde eine Abnahme des Verschleißes um das 37-fache festgestellt.

- Die auf der Metalloberfläche gebildete modifizierte Schicht weist eine deutlich geringere Wärmeleitfähigkeit auf als Stahl, wodurch die Erwärmung der Reibeinheit erheblich reduziert wird.

- Die durchgeführten Studien sowie die Erfahrung mit dem Betrieb realer Mechanismen haben gezeigt, dass Reibeinheiten nach der Verarbeitung von NIOD ohne Schmierung normal funktionieren können.

- Eine einzigartige Eigenschaft von NIOD ist die Fähigkeit, abgenutzte Oberflächen wiederherzustellen. Dies erhöht die Größe der kontaktierenden Teile innerhalb der vorhandenen Kratzen und hört auf, sobald diese Kratzen ausgewählt werden. Eine weitere Vergrößerung wird durch die daraus resultierenden Verformungen verhindert, die die Diffusion von NIOD in tiefere Schichten behindern.

- Ein wichtiges Merkmal von NIOD ist, dass die Wirkung seiner Anwendung im Normalbetrieb erzielt wird, dh, dass kein erheblicher Zeitaufwand erforderlich ist.

Autos

Die Bearbeitung von Verbrennungsmotoren (Verbrennungsmotoren) mit der tribotechnischen Zusammensetzung von NIOD erfolgt mit dem Ziel:

- Wiederherstellung von verschlissenen Oberflächen der Zylinder-Kolben-Gruppe

- Wiederherstellung der Lager der Kurbelwelle

- Instandsetzung der Pleuellager

- Reduzieren Sie die Verschleißrate aller Reibeinheiten

- Verdichtung im Brennraum erhöhen

- Motorleistung erhöhen

- Kraftstoffverbrauch senken

- den Schmiermittelverbrauch durch die Zylinder-Kolben-Gruppe reduzieren

- die Abgastoxizität verringern

- Erhöhen Sie die Ressource ICE

- Möglichkeit des Betriebs eines Verbrennungsmotors mit einer unvollständigen Schmiermittelmenge.

Die Bearbeitung von Verbrennungsmotoren (Dieselverbrennungsmotoren) mit der tribotechnischen Zusammensetzung von NIOD erfolgt mit dem Ziel:

- Wiederherstellung von verschlissenen Oberflächen der Zylinder-Kolben-Gruppe

- Wiederherstellung der Lager der Kurbelwelle

- Instandsetzung der Pleuellager

- Reduzieren Sie die Verschleißrate aller Reibeinheiten

- Verdichtung im Brennraum erhöhen

- Motorleistung erhöhen

- Kraftstoffverbrauch senken

- den Schmiermittelverbrauch durch die Zylinder-Kolben-Gruppe reduzieren

- die Abgastoxizität verringern

- verlängern Sie die Lebensdauer des Motors

- Möglichkeit, den Motor mit einer unvollständigen Schmiermittelmenge zu betreiben.

Die Verarbeitung von Hochdruckkraftstoffpumpen (Hochdruckkraftstoffpumpen) von Dieselmotoren mit der tribotechnischen Zusammensetzung von NIOD erfolgt mit dem Ziel:

- Erhöhung der Ressource, Produktivität und Gleichmäßigkeit der Kraftstoffpumpe

Die Bearbeitung der Sendeeinheiten durch die tribotechnische Zusammensetzung des NIOD erfolgt mit dem Ziel:

- Wiederherstellung verschlissener Zahnradoberflächen

- Instandsetzung von Lagern

- Reduzieren Sie die Verschleißrate aller Reibeinheiten

- Leistungsverlust im Getriebe reduzieren

- Hitze, Geräusche und Vibrationen im Getriebe reduzieren

- Übertragungsressource erhöhen

- Sicherstellen, dass das Getriebe mit einer unvollständigen Schmiermittelmenge und in einigen Fällen ohne Schmierung betrieben werden kann

- Gewährleistung der Möglichkeit des Betriebs des Getriebes bei Überhitzung und Belastung

Getriebe

Die Bearbeitung der Getriebe mit der tribologischen Zusammensetzung der Zahnräder NIOD erfolgt mit dem Ziel:

- Verringerung der Reibung und des Verschleißes im Getriebe;

- Erhöhung der Überholungsressource;

- Erhöhen Sie den Wirkungsgrad des Getriebes;

- Verringerung der Anforderungen an Materialien von Details;

- Reduzierte Anforderungen an Menge und Qualität des aufgetragenen Schmiermittels;

- Erhöhen Sie die maximale Arbeitsbelastung;

- Reduzierte Erwärmung, Geräusche und Vibrationen während des Betriebs

- Verhinderung des Versagens im Notfall bei Schmiermittelverlust oder Überschreitung der zulässigen Belastung

Lager

Die Bearbeitung von Lagern mit der tribotechnischen Zusammensetzung von NIOD erfolgt mit dem Ziel:

- die Lebensdauer der Lager erhöhen,

- reduzieren ihre Erwärmung und Vibration während des Betriebs

- Verhinderung des Versagens bei einem Notfallverlust des Schmiermittels oder bei Überschreitung der zulässigen Belastung

Kompressor

Kompressoren werden mit der tribotechnischen Zusammensetzung von NIOD behandelt mit dem Ziel:

- Wiederherstellung von verschlissenen Oberflächen der Zylinder-Kolben-Gruppe

- Instandsetzung der Pleuellager

- Reduzieren Sie die Verschleißrate aller Reibeinheiten

- Kompressorleistung steigern

- den Schmiermittelverbrauch durch die Zylinder-Kolben-Gruppe reduzieren

- Kompressorlebensdauer erhöhen

- Möglichkeit des Betriebs eines Kompressors mit einer unvollständigen Schmiermittelmenge im Notfall.

Schraubenpaare

Die Bearbeitung von Schraubenpaaren (nachfolgend VP genannt) durch das tribotechnische NIOD erfolgt mit dem Ziel:

- die Abnutzungsrate von Oberflächen verringern

- Teilwiederherstellung abgenutzter Oberflächen

- Geräusche, Vibrationen und Erwärmung des VP während des Betriebs reduzieren

- Stromverbrauch reduzieren

- Sicherstellen, dass ein VP mit einer reduzierten Schmiermittelmenge oder mit einem Schmiermittel mit reduzierten Eigenschaften betrieben werden kann (z. B. ohne Zusätze wie MoS2 usw.)